张小路

(西山煤电马兰矿实业分公司,山西 古交 030205)

受煤矿井下复杂恶劣的环境影响,井下的通风性随着矿井巷道的深度及数量增加而急剧下降,大量的粉尘及瓦斯等有害气体成为影响井下作业安全性的主要因素[1-3]。煤矿主通风机作为井下主要通风设备,其运行可靠性及效率是保证井下空气稳定交换的关键。由于井下恶劣环境影响加之没有采取有效监测方式,多数煤矿主通风机的故障率居高不下,同时其启动及运行方式落后,造成的电能损耗十分巨大,因此设计一套运行可靠、性能良好的主通风机监控系统对于促进智能化煤矿建设至关重要。

目前多数针对煤矿主通风机的监控系统仅能实现直接启停及部分工况参数采集等简单功能,系统结构简单,监测量及监控精度十分有限,且数据交互性较差,无法实现对主通风机的智能控制及实时在线监测。针对上述问题,本文在传统主通风机监控系统的基础上利用以太网对系统通信网络进行架构,采用主从PLC 控制结构及多参数采集模块对井下通风系统各分散设备进行集中监控,有效提高了系统可监测数量及监控精度,在实现对主通风机各运行状态的全面、实时、精确监测的同时通过变频控制实现对风机的软启动,有效降低了通风机能耗,为井下高效、安全生产提供了可靠保证。

监控系统的主要设计方案是在风机直接启停及部分工况参数采集功能的基础上通过集成监测范围更为全面的参数采集模块、PLC 主控器及通信网络的架构实现风机运行状态全方位监测、变频节能控制、故障预警诊断及智能化管控界面等功能,其控制原理如图1 所示。

由图1 可知,当系统运行时,上位机根据所采集参数向PLC 主控器下达控制指令,再由PLC 主控器输出响应控制信号控制变频器改变电机频率,从而实现主通风机风量自适应调整等功能,在整个控制过程中参数采集模块将对风机运行参数进行实时采集和反馈。

图1 主通风机监控系统控制原理

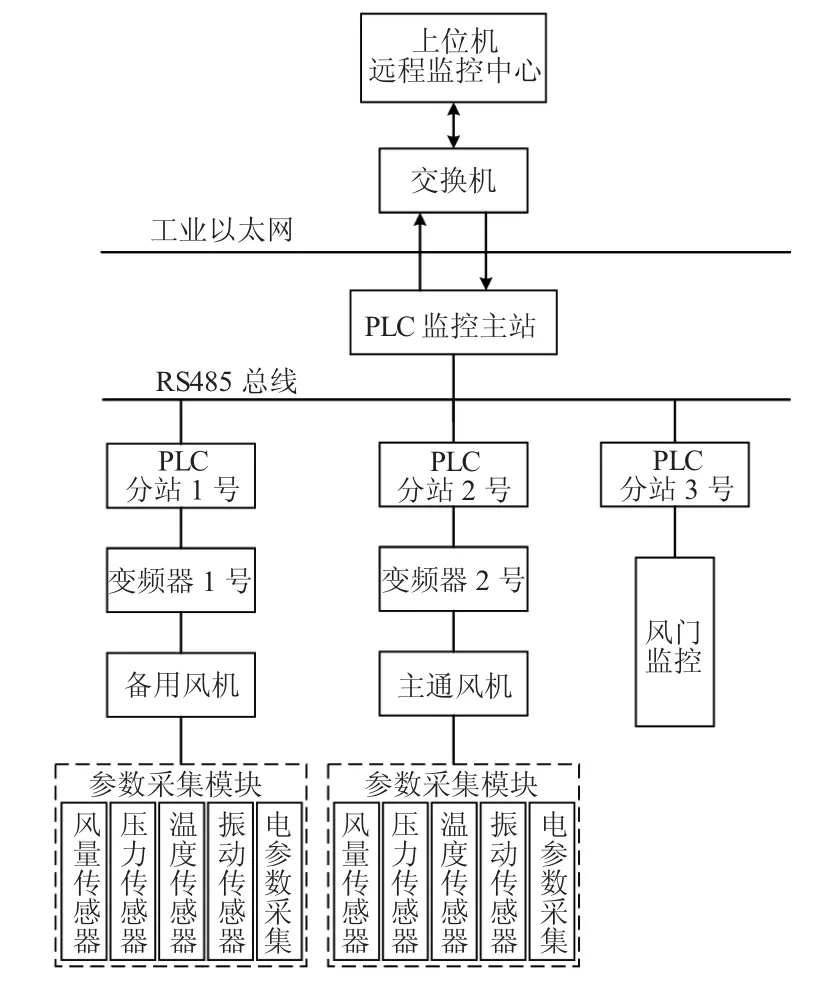

为了进一步提高系统控制精度及响应速度,系统采用主从PLC 控制结构在主风机、备用风机及风门等监测点分别设置多组PLC 分站,组成分布式监控系统,最终由PLC 主站作为各类数据及指令的汇集点通过通信网络与上位机进行交互,从而有效提高系统运行效率。监控系统整体结构如图2 所示。

图2 主通风机监控系统总体结构图

由图2 可知,三台PLC 监控分站分别用于控制主通风机、备用风机及风门,同时对三台主要设备的运行参数进行独立采集实时上传,最终将传感器信号汇总至PLC 监控主站,由PLC 主站集中上传至上位机。在通信方面,系统采用工业以太网+RS485 总线组合通信方式对监控系统的通信网络进行架构,上位机监控中心与井下监控主站采用工业以太网进行通信,从而实现控制指令的下达及监测数据的上传。PLC 主站与各分站的通信采用RS485 总线通信方式,保证了数据交互的效率及可靠性。

监控系统的硬件部分按照功能划分主要包括上位机监控模块、主从PLC 控制模块、变频器及参数采集模块等部分。PLC 主从控制器作为本系统的控制核心,其运算、控制及通信性能对于系统至关重要。本文选用西门子S7-300 PLC 作为系统主从下位监控站,CPU 选用型号为315-2DP,其位运算及字运算处理时间分别可达0.05 μs、0.09 μs,其内部集成了2 个RS485 接口及组合MPI/Profibus DP 接口,可满足上位机-下位机、PLC 主从站间及PLC 分站-变频器的通信需求。PLC 配置有IM153-1 型I/O 接口扩展模块,可实现最多8 个I/O 模块扩展,可满足系统对I/O接口数量的需求。

数据采集模块的主要作用是对主备通风机运行过程中的风量、风压、电机轴承及绕组温度、电机轴承振动、电机电压电流等主要参数实时采集上传,相应传感器的选型对于系统的监测精度十分重要。

针对通风机风量监测,本文风量传感器所选用型号为KGF2,KGF2 可测量风速范围在0.3~15 m/s 之间,最大允许误差可达±0.3 m/s,支持RS485 通信,可输出4~20 mA/1~5 mA 电流信号及200~1 000 Hz/5~15 Hz 频率信号。

本文选用GPD0.1 型矿用负压传感器对通风管道负压进行监测,GPD0.1 压力量程为-0.1~0 MPa,可输出4~20 mA 标准电流信号,当风机管道静压低于外部大气压力的值超出限值时,系统将根据所采集的负压信号发出故障预警。

通风机在运行过程中其电机轴承及绕组会产生大量热量,当温度过高时,极易发生电机损坏、轴承抱死等严重故障。本文选用PT100 型温度传感器对通风机电机主要部件进行温度信号采集,PT100 的温度量程为-250~850 ℃,基本误差可稳定维持在0.5%FS以下,输出信号为标准4~20 mA 电流信号或0~5/10 V电压信号,可满足本系统的温度监测需求。

为防止风机电机在运行过程中发生剧烈震动,本文选用KH-HZD 型矿用振动传感器对电机轴承及叶片的振幅进行监测,KH-HZD 振幅量程为0~50 mm/s,测量灵敏度为20 mV/(mm·s)±5%,最大测量振幅加速度为10g,可满足本系统对风机振动的监测。

在通风机电机电压电流等电参数采集方面,本文选用DLBSMK-4 型电量变送器对通风机主要电参数进行采集,其直接输入量程为0~1 000 V 电压值及0~5 A 电流值,直流及交流测量精度分别为0.25%及0.5%,满足本系统电参数监测需求。

上位机监控软件是实现主通风机运行状态实时显示、运行数据分析管理及启停调速综合控制功能的核心部分,其中系统所搭载的人机交互界面是实现上述功能的直观监测控制平台,需满足界面直观、功能丰富、操作便捷的设计要求,系统人机交互界面软件功能如图3 所示。

图3 煤矿主通风机运行监控系统软件功能图

上位机系统人机交互界面主要功能包括参数设置、状态实时监测、综合控制、监控画面显示、数据管理五部分。首先系统可完成对风机各参数报警值上限及电机启动参数等初始状态的设置,系统初始化完成后,即可对风机的风量、风压及电机电压、电流、振动量等主要参数进行监控显示,并实时绘制报表及曲线,使监控画面更为直观。综合控制除风机启停、风门控制及故障报警等基本功能外,还可通过PID 控制对变频器输出进行实时调节,从而实现风机风量、风压及功率的自适应调节,最终系统将对监控数据及事件进行记录存储和打印。

在完成系统软硬件及通信设置后,通过人机交互界面对整个系统的控制及监测运行进行了实际测试。在风机控制测试方面,通过上位机对主风机进行自动启停控制可在1 min 内完成全部动作,模拟主风机故障自动切换至备用风机流程可在2 min 内完成。在主风机运行状态监测测试方面,首先控制风机启动并稳定运行后,持续采集风机12 h 不间断运行下每隔1 h的各项运行参数,共计12 组运行参数,系统监测部分运行结果如下页表1 所示。

表1 监测系统运行测试各项监测参数结果

本文针对传统煤矿主通风机监控系统存在的问题,通过传感器及变频技术有效提高了监控系统的监测容量、数据传输性能及控制精度,系统通过远程控制中心的人机交互界面实现对井下主通风机的运行状态实时监测及远程集中控制,有效降低了人工监控工作量,从而进一步提高了煤矿主通风机运行监控的智能化水平。

猜你喜欢上位风量风机某乘用车冷却系统进风量仿真及优化汽车实用技术(2022年12期)2022-07-05超超临界660 MW机组二次风量异常下降分析与研究电力与能源(2021年4期)2021-09-07经坊煤业八采区总需风量计算研究中国矿山工程(2019年2期)2019-01-10特斯拉 风云之老阿姨上位车迷(2018年12期)2018-07-26风机折翼“倒春寒”能源(2018年5期)2018-06-15风机倒塔事故为何频发?能源(2017年9期)2017-10-18“三扶”齐上位 决战必打赢中国老区建设(2016年3期)2017-01-15基于ZigBee和VC上位机的教室智能监测管理系统山东工业技术(2016年15期)2016-12-01某热电厂风机电机节能技术改造山东工业技术(2016年15期)2016-12-01TS3000系统防喘振控制在 AV80-14风机中的应用安徽冶金科技职业学院学报(2015年3期)2015-12-02扩展阅读文章

推荐阅读文章

老骥秘书网 https://www.round-online.com

Copyright © 2002-2018 . 老骥秘书网 版权所有